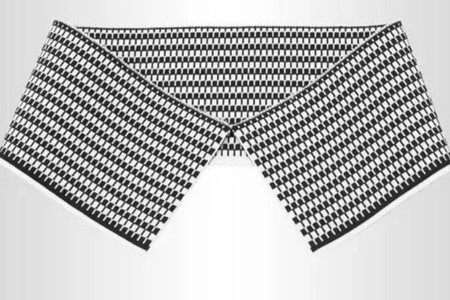

產(chǎn)品展示

PRODUCT CATEGORIES針織橫機(jī)領(lǐng)工廠如何降低返修率?首件檢驗(yàn)與工序互檢是關(guān)鍵!

發(fā)布日期:2025-07-15 作者:黎明遠(yuǎn)東在針織服裝行業(yè),橫機(jī)領(lǐng)(俗稱“T恤衫衣領(lǐng)”)的品質(zhì)直接決定成衣的檔次與客戶滿意度。然而,居高不下的返修率如同懸在工廠頭上的利劍——它不僅蠶食著本已微薄的利潤(rùn)(原料浪費(fèi)、重復(fù)用工),更打亂生產(chǎn)節(jié)奏,延誤交期,損害工廠信譽(yù)。如何破局?實(shí)踐反復(fù)證明:將“首件檢驗(yàn)”與“工序互檢”這兩大基石執(zhí)行到位,是顯著降低返修率的核心鑰匙!

一、首件檢驗(yàn):源頭攔截,筑牢第一道防線

所謂“首件”,即在每批次大貨生產(chǎn)正式啟動(dòng)前,嚴(yán)格依據(jù)客戶確認(rèn)的封樣衣領(lǐng)和詳細(xì)工藝單(尺寸、用料、組織結(jié)構(gòu)、特殊工藝等),由技術(shù)骨干或資深QC制作并確認(rèn)的第一件合格領(lǐng)子。這是大貨生產(chǎn)的“金標(biāo)準(zhǔn)”。

首件檢驗(yàn)的關(guān)鍵動(dòng)作:

1.精準(zhǔn)對(duì)照:將首件領(lǐng)與客戶確認(rèn)的物理封樣進(jìn)行逐項(xiàng)比對(duì),確保材質(zhì)、顏色、手感完全一致。同時(shí),嚴(yán)格核對(duì)工藝單上的每一項(xiàng)參數(shù)要求(如領(lǐng)高、領(lǐng)寬、羅紋轉(zhuǎn)數(shù)、縫盤針數(shù)、特殊裝飾位置等)。

2.極限測(cè)試:模擬成衣穿著和洗滌場(chǎng)景,進(jìn)行拉伸、扭絞、摩擦等測(cè)試,尤其關(guān)注領(lǐng)尖、羅紋接縫處等易變形、易開縫的關(guān)鍵部位,提前暴露潛在的結(jié)構(gòu)性風(fēng)險(xiǎn)。

3.首件封樣與簽核:確認(rèn)無誤的首件領(lǐng),需清晰標(biāo)注批次信息,作為該批次生產(chǎn)的“法定”標(biāo)準(zhǔn)件封存。同時(shí),必須由生產(chǎn)主管、QC負(fù)責(zé)人共同簽字確認(rèn),明確責(zé)任,杜絕后續(xù)扯皮。

首件檢驗(yàn)的價(jià)值: 它從生產(chǎn)源頭設(shè)卡,確保大貨生產(chǎn)的方向絕對(duì)正確。一旦首件出錯(cuò),后續(xù)成千上萬件領(lǐng)子將全盤皆錯(cuò),損失不可估量。一個(gè)執(zhí)行到位的首件檢驗(yàn)流程,能有效攔截至少70%因理解偏差、工藝錯(cuò)誤導(dǎo)致的大批量返工風(fēng)險(xiǎn)。

二、工序互檢:全員參與,過程動(dòng)態(tài)糾偏

橫機(jī)領(lǐng)的生產(chǎn)涉及多道工序:橫機(jī)織造、套口縫合、手工挑撞、定型、質(zhì)檢等。傳統(tǒng)的“末端抽檢”如同“死后驗(yàn)尸”,只能發(fā)現(xiàn)問題卻無法阻止不良品流轉(zhuǎn),導(dǎo)致返修堆積如山。

工序互檢的精髓在于:打破“各掃門前雪”的壁壘,建立“下道工序是上道工序的客戶”的理念。 讓操作員在完成本工序后、將產(chǎn)品傳遞給下道工序前,必須依據(jù)明確的質(zhì)量標(biāo)準(zhǔn)(通常基于首件標(biāo)準(zhǔn)),對(duì)接收到的半成品進(jìn)行快速、關(guān)鍵項(xiàng)的檢查。

工序互檢的核心要點(diǎn):

1.明確標(biāo)準(zhǔn)與責(zé)任:為每道工序交接點(diǎn)制定清晰、可操作的互檢清單(如:織造后檢查有無漏針、破洞、油污;套口后檢查領(lǐng)型是否圓順、縫線是否均勻;挑撞后檢查線頭是否干凈、有無跳針等)。明確傳遞者與接收者的互檢責(zé)任。

2.即時(shí)反饋與叫停:接收者若發(fā)現(xiàn)上道工序的問題,有權(quán)且必須立即反饋,要求上道工序返工或修正。嚴(yán)重問題時(shí),可啟動(dòng)“停線”機(jī)制,防止不良品繼續(xù)流向下游。

3.簡(jiǎn)單記錄與追溯:對(duì)互檢中發(fā)現(xiàn)的問題進(jìn)行簡(jiǎn)要記錄(如工號(hào)、問題類型、數(shù)量),便于統(tǒng)計(jì)分析和追溯改進(jìn)源頭。

工序互檢的價(jià)值: 它讓質(zhì)量問題在產(chǎn)生的第一時(shí)間、在最小范圍內(nèi)就被發(fā)現(xiàn)和解決,避免了不良品像滾雪球一樣累積到最終環(huán)節(jié)。它變少數(shù)QC的“事后救火”為全體員工的“過程防火”,大大減少了最終返修的總量和復(fù)雜度。同時(shí),增強(qiáng)了員工的質(zhì)量意識(shí)和責(zé)任感。

三、雙劍合璧:從被動(dòng)返修到主動(dòng)預(yù)防

當(dāng)“首件檢驗(yàn)”確保了生產(chǎn)起點(diǎn)的正確性,“工序互檢”保障了生產(chǎn)過程的穩(wěn)定受控,兩者形成閉環(huán),工廠的質(zhì)量管理就從“被動(dòng)滅火”轉(zhuǎn)向了“主動(dòng)預(yù)防”。

某中型橫機(jī)領(lǐng)工廠的實(shí)踐成果: 在系統(tǒng)推行嚴(yán)格的“首件檢驗(yàn)+工序互檢”制度三個(gè)月后,其成衣領(lǐng)的返修率從原來的平均15%以上,顯著且穩(wěn)定地降至4%以下。這不僅直接降低了返工成本,提升了產(chǎn)能有效利用率,更因穩(wěn)定的交期和質(zhì)量贏得了品牌客戶的長(zhǎng)期訂單。

降低針織橫機(jī)領(lǐng)的返修率,非朝夕之功,更非依賴單一環(huán)節(jié)的“猛藥”。“首件檢驗(yàn)”是方向舵,確保不跑偏;“工序互檢”是探測(cè)儀,確保步步穩(wěn)。 兩者深度融合,方能構(gòu)筑起堅(jiān)不可摧的質(zhì)量防線。對(duì)于渴望在激烈競(jìng)爭(zhēng)中突圍的橫機(jī)領(lǐng)工廠而言,將這看似基礎(chǔ)、實(shí)則威力巨大的兩項(xiàng)制度扎扎實(shí)實(shí)落地、持之以恒優(yōu)化,必將收獲品質(zhì)提升、成本下降、客戶信賴的豐厚回報(bào)——這,正是制造型企業(yè)基業(yè)長(zhǎng)青的關(guān)鍵內(nèi)功!

質(zhì)量不是檢驗(yàn)出來的,而是過程控制的結(jié)果。 首件檢驗(yàn)與工序互檢,正是將品質(zhì)基因融入生產(chǎn)血脈的樸實(shí)智慧。