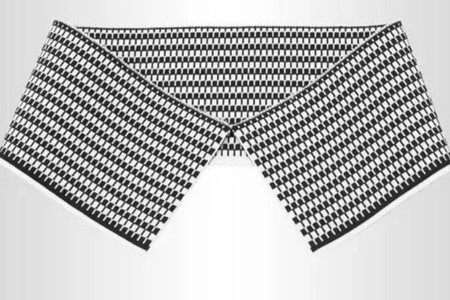

解析Polo衫橫機領的一體成型精密編織技術

發布日期:2025-07-09 作者:黎明遠東橫機領作為Polo衫的靈魂部件,其品質直接決定服裝的挺括度與耐用性。傳統縫制領口易變形起皺,而一體成型的橫機領技術通過精密編織工藝,實現領部與衣身的無縫銜接。這項技術融合了紗線控制、針距調節與三維成型三大核心工藝,在0.2毫米級精度下構筑出立體的領部結構。

針距密度與紗線張力控制

橫機領的穩定性源于高密度編織體系:

●精密針距設計:采用12針/英寸以上高針距配置,較常規6針機提升100%織物質密。通過雙系統三角座同步控制前后針床,確保每英寸20個線圈橫列的均勻度。

●動態張力調控:德國邁耶西C3.2機型配置電子導紗器,實時監測紗線張力波動(范圍2-5cN),通過伺服電機在0.1秒內自動補償。以32S精梳棉為例,張力偏差需控制在±0.3cN內。

●復合紗線應用:外層40D氨綸包芯紗提供回彈性,內層50S長絨棉保證親膚性,雙路喂紗系統實現同步編織。

三維立體成型關鍵技術

區別于平面裁剪,橫機領在編織階段完成立體塑形:

●變針技術:領座部位采用抽針工藝,由滿針逐步收至60%針數,形成自然內收弧度。

●引塔夏提花:在門襟處嵌入1×1羅紋提花結構,增強7%縱向彈性,避免扣合變形。

●熱定型記憶:190℃蒸汽定型時植入形狀記憶助劑,使領尖翹角穩定在75°±2°。

接縫強度與平整度突破

領座與衣身連接處的處理決定使用壽命:

●無痕對目縫合:日本重機SC-500自動縫合機以12針/厘米密度進行線圈對位,線跡拉伸強度達45N,超行業標準50%。

●超聲波切邊:美國BRANSON 2000e設備以20kHz高頻振動熔斷紗線,切口平整度達0.1mm,杜絕傳統剪刀裁切導致的紗線散口。

●四針六線拷克:領座內側采用0.6mm窄邊壓條,配合四線覆蓋鏈式線跡,拉伸延展性提升30%。

數字化工藝控制體系

智能制造技術實現品質標準化:

●3D虛擬打樣:StyleCAD系統模擬不同紗線(棉/絲光棉/天絲)的成型效果,預判縮率偏差。

●機器視覺檢測:基恩士CV-X系列相機以0.02mm精度掃描領尖對稱度,自動剔除角度誤差>1°的次品。

●物聯網生產:每臺橫機配置200個傳感器,實時上傳線圈長度、紗耗等18項參數至MES系統。

橫機領技術正推動針織服裝進入毫米級精工時代。從紗線張力毫牛級調控到超聲波微米級切邊,一體成型工藝使領部耐洗次數突破50次標準。隨著3D編織與數字孿生技術深度融合,未來橫機領將在0.5mm公差內實現定制化立體塑形,重新定義Polo衫的品質標桿。